Auf der Artikelkarte gibt es zwei Einrichtungen die vorzunehmen sind. Zum einen ist eine Packstruktur für den Typ Kreditor anzulegen. Da es sich dabei um Prozesse aus BE-Automotive handelt, wird an dieser Stelle nur auf das entsprechende Dokument referenziert: Packstruktur Verwaltung

Neben der Einrichtung der Packstruktur gibt es auf der Artikelkarte noch den Reiter Logistics Lieferkette. Die dazugehörigen Felder werden im Folgenden näher erläutert.

Sobald aus einer Automotive Bestellung ein Wareneingang erzeugt wurde, ist die angekommene Packstruktur über die Aktion Automotive -> Packstruktur zu bestimmen.

Es ist darauf zu achten, dass die Packstruktur im System mit der physikalischen Lieferung übereinstimmt, da diese Packstruktur mit der Buchung des Wareneingangs Packstückposten erzeugt.

Im einfachsten Fall kann die Standard Packstruktur ausgewählt werden. Weicht die Lieferung von der abgemachten Verpackung ab, müssen die Änderungen manuell vorgenommen werden.

Existieren alternative Packstrukturen, nach denen die Lieferung aufgebaut werden soll, ist dies in der Wareneingangszeile in dem Feld Alternative Packstruktur zu definieren.

Nachdem die Packstruktur registriert wurde, kann der Wareneingang verbucht werden.

Die Buchung erzeugt die angesprochene Packstückposten die über die Maske Packstückposten Ansicht aufgerufen werden können.

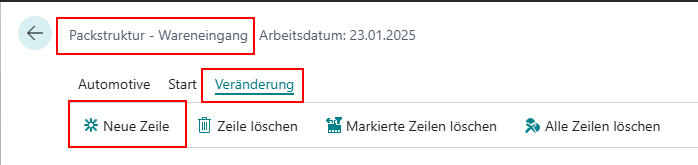

Über die Funktion "Neue Zeile" kan innerhalb der Packstruktur des Wareneingangs manuell eine Packstruktur der vereinnahmten Waren erstellt werden. Dies kann unabhängig von einer hinterlegten Packstruktur auf der Einkaufsbestellung oder des Artikels geschehen.

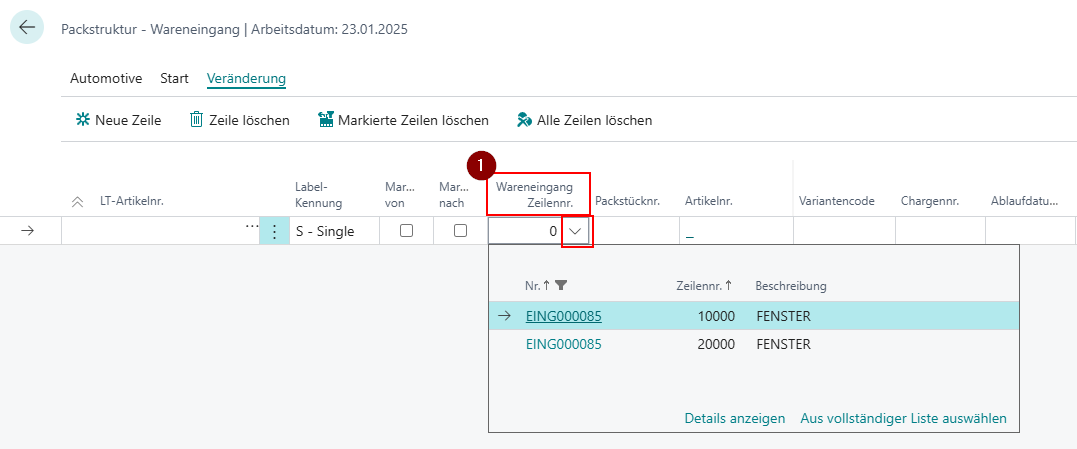

Zuerst muss hierfür jene Wareneingangszeile des Füllartikels ausgewählt werden.

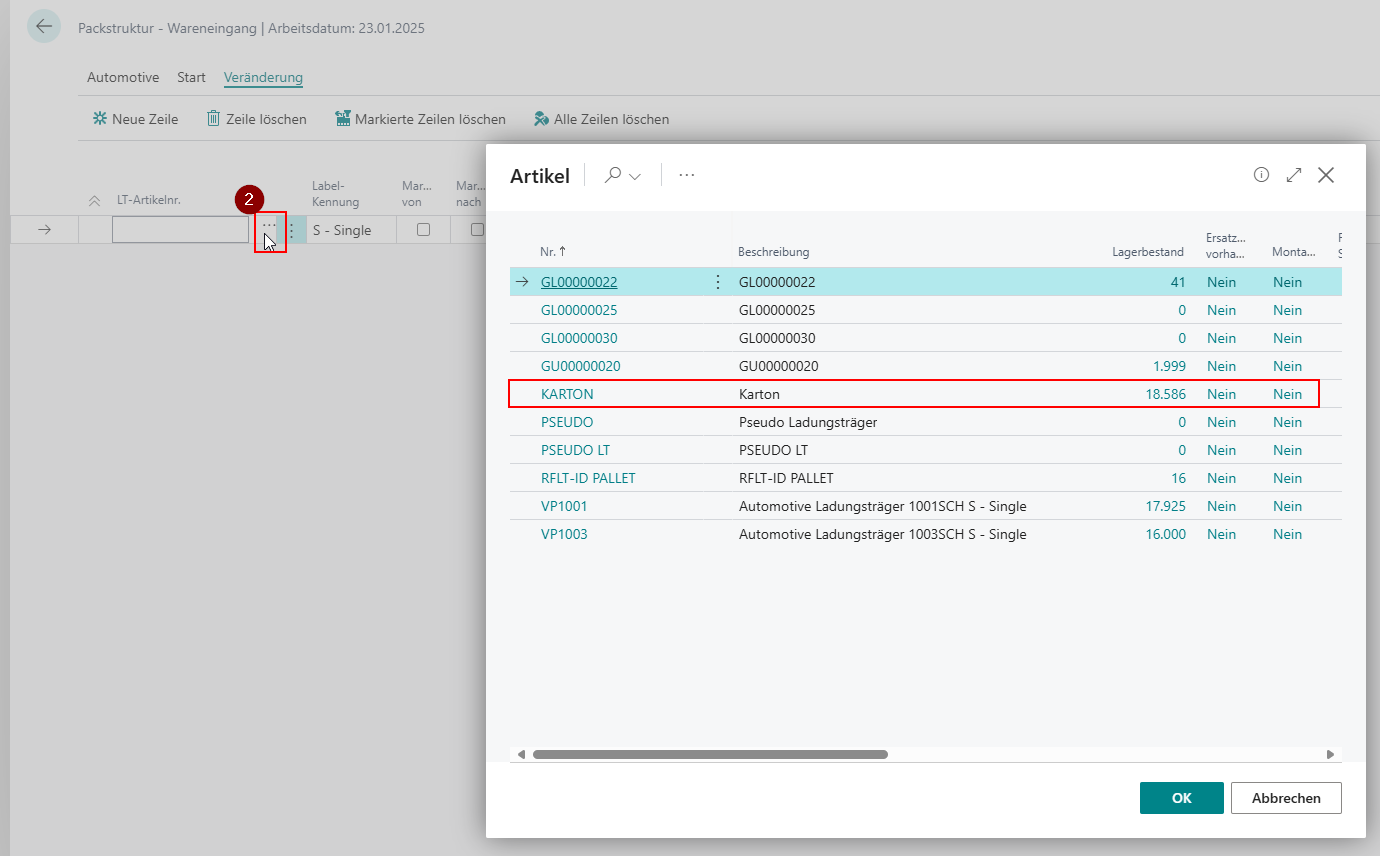

Anschließend kann der Ladungsträgerartikel ausgewählt werden.

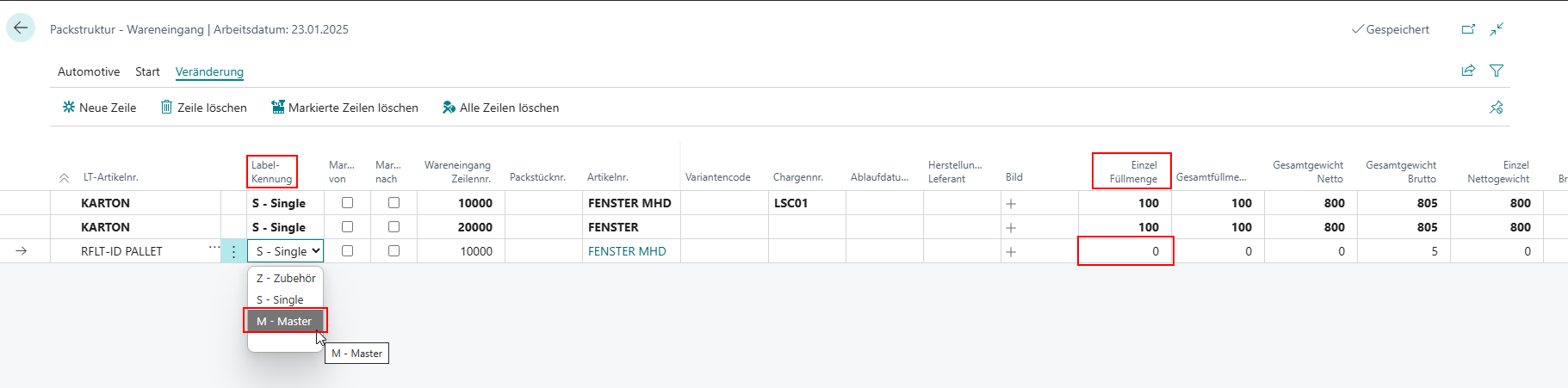

Bei der Erstellung eines Masters und/oder Zubehöre müssen ebenfalls eine Warenausgangszeile ausgewählt werden.

Ein Master und ein Zugbehör definieren sich anschließend durch die Labelkennung, welche geändert werden kann sowie die Zuordnung von Singles/Zubehören.

Hierfür muss zuerst die Wareneingangs-Zeile des neuen Packstückes ausgewählt werden, dann die Labelkennung und anschließend die LT-Artikelnr.

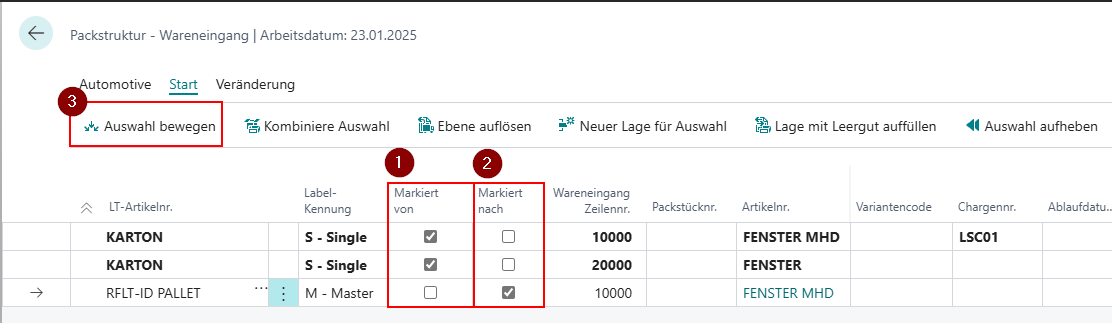

Über die Feldert "Markiert von" und "markiert nach" sowie die abschließende Funktionalität "Auswahl bewegen" können Packstückzuordnungen verändert werden. Die mit "von"-markierten Packstücke werden dem "nach"-markierten Packstück untergeordnet/zugeordnet. Alle Packstücke, welche dem "von"-markierten Packstück untergeordnet sind, werden ebenfalls mit bewegt.

Für normale Bestellzeilen mit verpacktem Artikel und Lagerort mit aktivierten Packstückposten werden, wenn vorhanden, eine Packstruktur vom Artikel an die Bestellzeile kopiert, die Logik ist dieselbe wie bei "Automotive" auch.

Die Packstruktur wird hinzugefügt, wenn alle Bedingungen erfüllt sind: Artikel, Lagerort und Menge in der Bestellzeile.

Nachdem für die normale Eink.-Bestellung der Wareneingang erzeugt wurde, steht dort wie gewohnt die "Standard Packstruktur" zur Verfügung.

Die Packstruktur wird entfernt, sobald eines dieser Kritieren nicht mehr gegeben ist.

Das Buchungsdatum des Wareneingangs wird als Inhaltsdatum der Packstücke in die Packstückposten übertragen.

Das Buchungsdatum kann auf dem Wareneingangs-Kopf angepasst werden.

Die vom System erstellte Einlagerung hat keine Änderung. Die Änderung des Prozesses findet in Verbindung mit Packstückaktivitäten statt.

Pro oberstem Packstück wird eine Packstückaktivität erzeugt (früher MTA) mit der das Packstück zwischen zwei Lagerplätzen bewegt wird.

In dieser Übersicht ist sichtbar, welches Packstück von wo nach wo bewegt werden muss. Die Aktivitätsart gibt Auskunft über die Art der Bewegung.

Im Wareneingangsprozess gibt es vier Arten von Packstückaktivitäten:

Mit Aktivität registrieren wird die Bewegung der Packstücke ausgeführt und zeitgleich die Einlagerung im Hintergrund für die entsprechende Menge verbucht. Der Status der Packstückaktivität ändert sich anschließend auf Beendet.

Wurde ein QS-pflichtiger Artikel vereinnahmt, ist dieser nach abgeschlossener Packstückaktivität der Art Wareneingang zur QS in der Übersicht Qualitätssicherungsaktivität sichtbar.

Hier ist immer die oberste Ebene der Packstruktur sichtbar. Es kann dementsprechend in diesem Schritt nur auf der Ebene die Ware als i.O. oder n.i.O. deklariert wird. Je nachdem ob die Ware die QS-Prüfung bestanden hat, ist die Zeile mit den Aktionen Packstückposten als i.O. markieren oder Packstückposten als n.i.O. markieren zu verarbeiten. Ergebnis daraus ist eine neue Packstückaktivität entweder mit der Art QS ins Lager oder QS ins Sperrlager. Soll erkenntlich sein, dass sich jemand derzeit um den QS-Prozess kümmert, kann die Position mit der Aktion QS-Prozess anfangen auf QS Aktiv gesetzt werden. Die verschiedenen Stati werden farblich hervorgehoben.

Werden Artikel ohne den Haken Verpackter Artikel zugebucht, wird auch für diese eine Packstückaktivität erstellt, nur ohne Packstücknummer. So können Artikel ohne Packstruktur auf die gleiche Art eingelagert werden, die Artikel mit. Anwendung dafür könnte sich finden bei Komponenten, die nicht in Packstrukturen im Wareneingang relevant sind, sondern erst die Endprodukte aus der Fertigung.

Die Vereinnahmung von Packstücken kann über 2 Wege erfolgen:

Leergut kann wie Vollgut selbst auch über eine (Automotive) Einkaufsbestellung vereinnahmt werden. Wenn der LT-Artikel auf der Artikelkarte mit "Verpackter Artikel = NEIN" hinterlegt ist, wird im Wareneingang keine Packstruktur verlangt.

Durch eine anschließende Packstückaktivität ohne Packstücknummer kann das Leergut auf BLOCK-LT bewegt werden.

Wenn der LT-Artikel auf der Artikelkarte mit "Verpackter Artikel = JA" hinterlegt ist, kann im Wareneingang eine Packstruktur für die Ladungsträger erstellt werden.

Dabei wird getrennt zwischen dem LT als Belegzeile und einem LT als Verpackung eines Vollgutes.

Eine schnelle Methode der Leergut-Erfassung bietet die Leergut-Bewegung. Hier können eingangs- wie ausgangsseitig Bewegung von Leergut für verschiedene Lagerorte registriert werden.

Im Wareneingangsprozess können auch Ladungsträger mit hinterlegter Packsturktur als verpackte Packmittel vereinnahmt werden.

Dabei werden die LT-Artikel nach Buchung des Wareneingangs direkt Richtung "Globaler LT Lagerplatz" bewegt. Es werden keine neuen Packstückposten erzeugt. Die alten Aktivitäten werden geschlossen und das Leergut wird "ausgepackt"

Somit entsteht die folgende Situation, wenn LT-Aritkel und Füllartikel der gleiche ist:

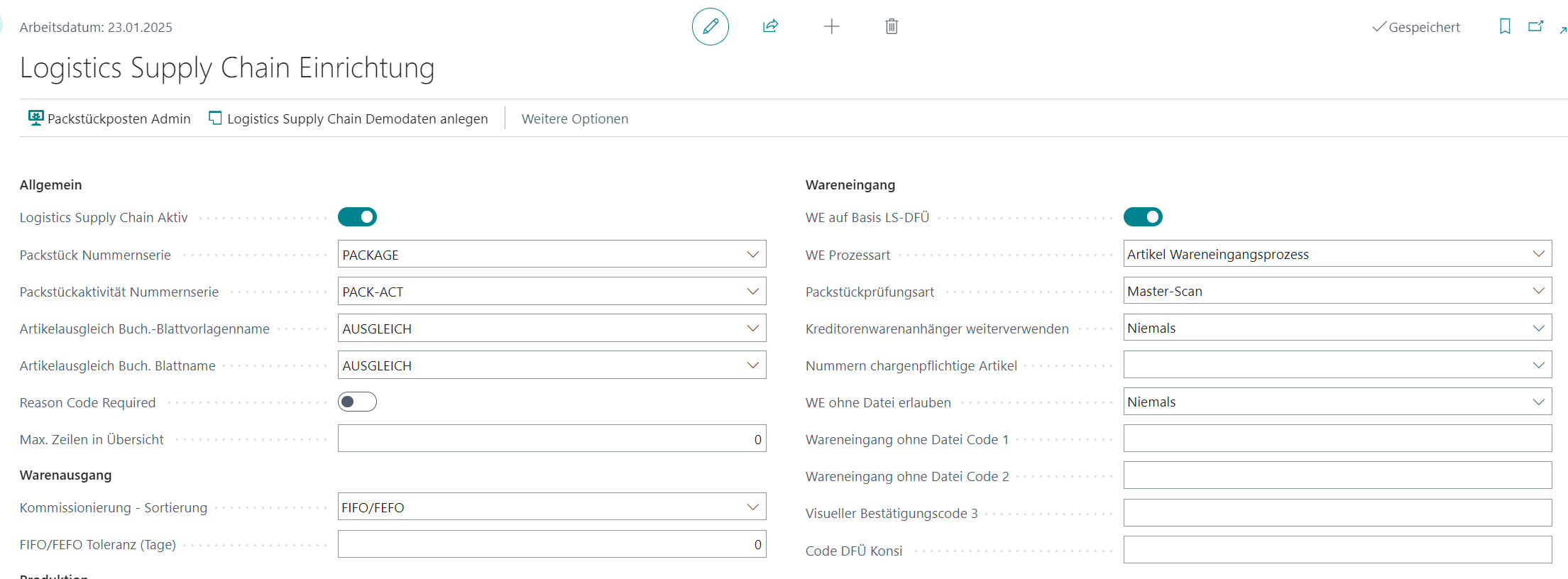

Damit die Funktion benutzt werden kann, muss „WE auf Basis LS-DFÜ“ in der LSC Einrichtung aktiviert werden. Dadurch werden weitere Einrichtungsoptionen im Reiter „Wareneingang“ möglich.

Auftragsspezifisch: Einrichtung kann am Kreditor pro Bestellung definiert werden.

LT Prüfungsart

Auftragsspezifisch: Einrichtung kann am Kreditor pro Bestellung definiert werden.

Kreditorenwarenanhänger weiterverwenden

Kundenspezifisch: Einrichtung kann pro Kreditor definiert werden.

Nummern chargenpflichtige Artikel

WE ohne Datei erlauben

Kundenspezifisch: Einrichtung kann pro Kreditor definiert werden.

Wareneingang ohne Datei Code 1: Siehe "WE ohne Datei erlauben"

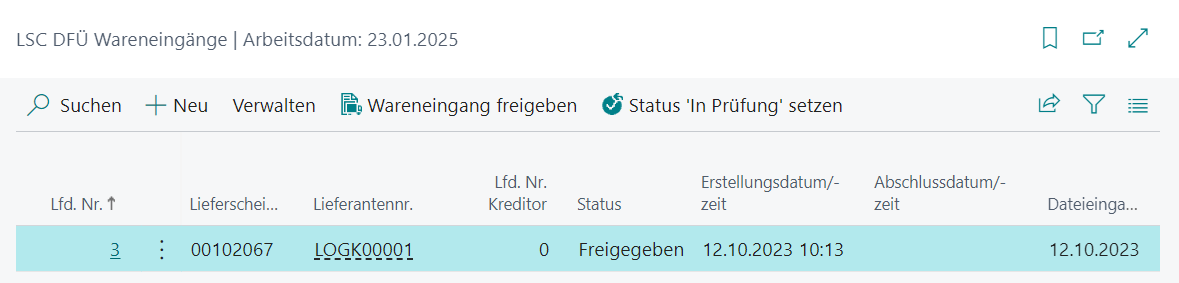

Ausgangslage ist eine vorhandene eingehende Lieferschein-DFÜ. Die Freigabe dieser DFÜ löst den weiteren Ablauf aus. Sollte die Freigabe nicht automatisch stattgefunden haben, kann dies manuell über den Client ausgeführt werden.

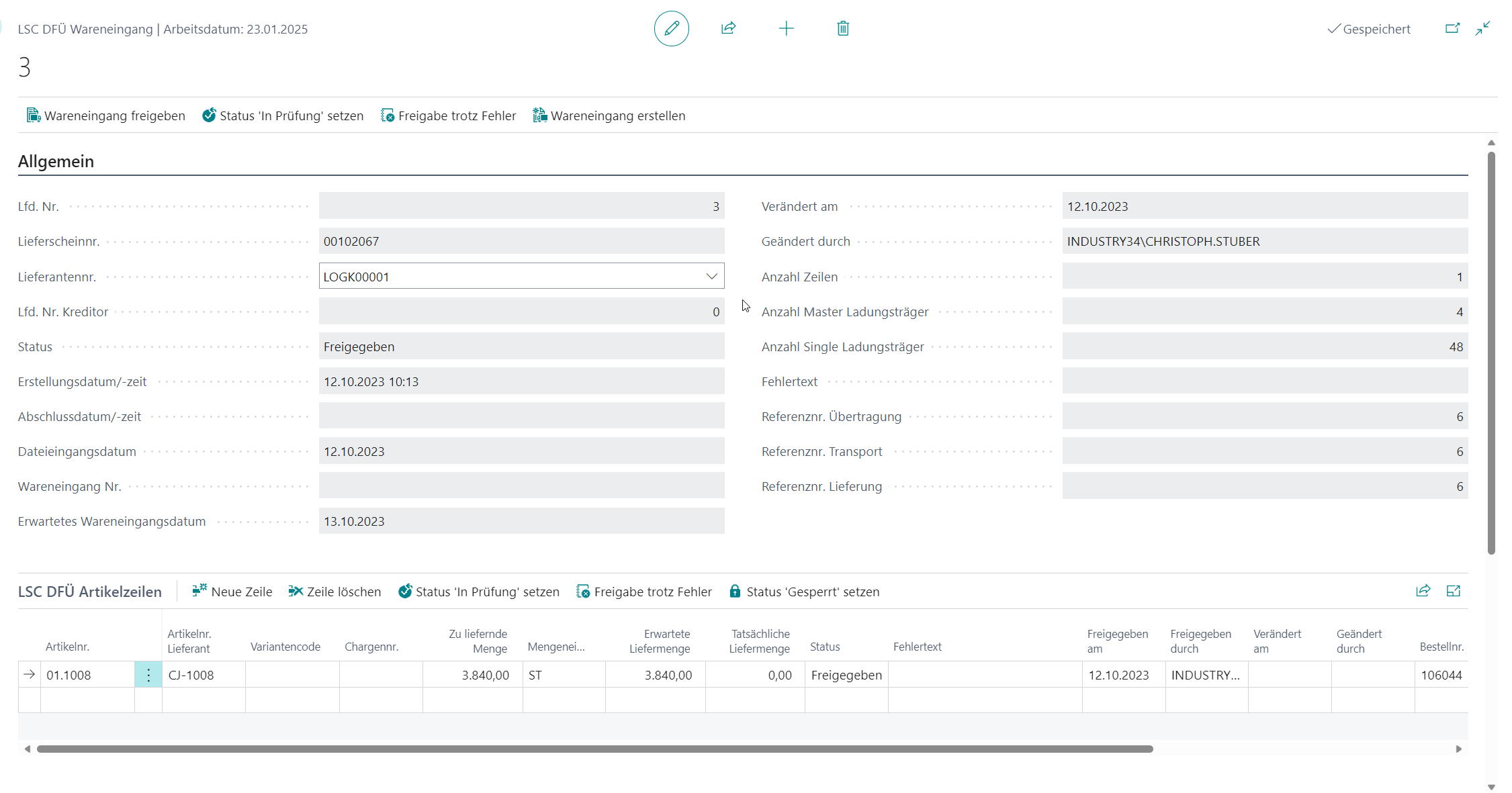

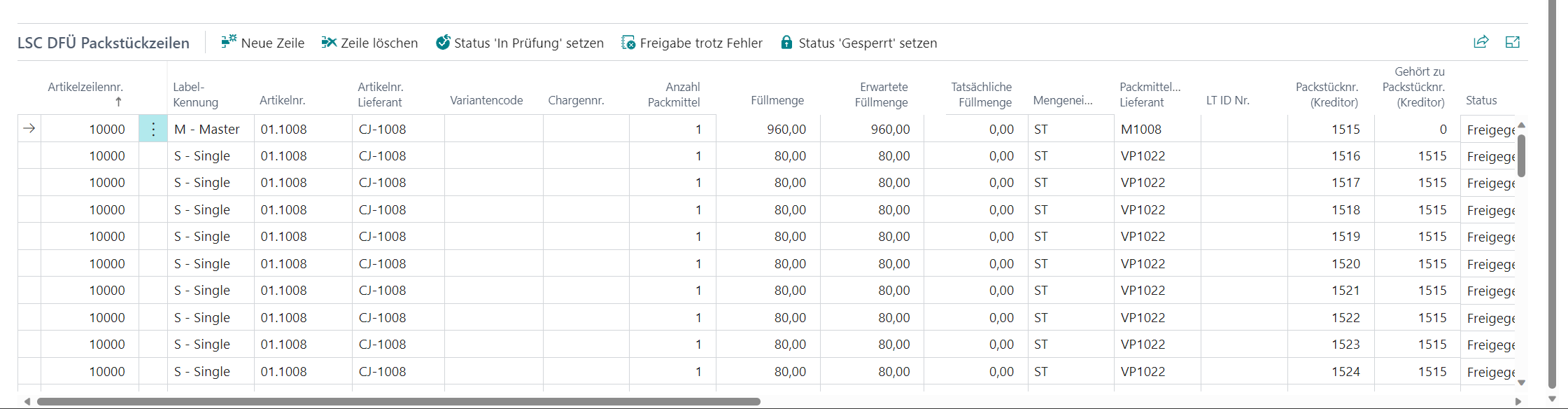

Die Freigabe der DFÜ erzeugt die Basisdaten für den folgenden Wareneingang. Die entnommenen Informationen können der Übersicht „LSC DFÜ Wareneingänge“ entnommen werden. Jede eingehende Lieferschein DFÜ entspricht einem Wareneingang. Die Maske besteht aus drei Teilen, dem Kopf, den Artikelzeilen und den Packstückzeilen.

Mit Erstellung dieser Daten erfolgt automatisch eine erstmalige Freigabe dieses Belegs. In diesem Schritt werden u. a. folgende Regeln überprüft: - Gibt es eine passende Bestellung zu der DFÜ? - Stimmt die Bestellmenge mit der Liefermenge überein? - Stimmt die Summe der Single-Inhaltsmenge mit der Gesamtliefermenge überein? - Stimmen die übermittelten Packstrukturen? - Stimmen Packmittel, Anzahl Single auf Master und Single-Inhaltsmengen mit Packstruktur in den Stammdaten überein?

Schlägt mindestens eine der Prüfungen fehlt, gilt der Wareneingang vorerst als fehlerhaft. Der Anwender muss entscheiden, ob die Fehler akzeptabel sind oder nachgebessert werden muss. Soll der Wareneingang so verbucht werden, wie er aktuell besteht, kann dazu die Aktion „Freigabe trotz Fehler“ benutzt werden.

Ist der LSC DFÜ Wareneingang freigegeben muss die Ware in zwei Schritten druch den Lagermitarbeiter vereinnahmt werden. Zunächst wird mit der Annahmeprüfung die erhaltene Ware geprüft. Durch Scan der Lieferscheinnr. In dem oberen Feld werden die Informationen dazu angezeigt. Zunächst Mengeninformationen bzgl. der Anzahl Singles und Master. Diese müssen mit den tatsächlich gelieferten Mengen gegengeprüft werden. Über Details können die Füllmenge und Anzahl Singles pro Master angezeigt werden.

Weiter unten erhält der Anwender Anweisung, wie mit welchen Artikeln umgegangen werden soll. Ob also Labels neu angebracht werden müssen und welche Art der Prüfung vorgenommen werden soll. Handelt es sich ausschließlich um eine visuelle Prüfung, kann der in der Einrichtung hinterlegte Code dafür in dem unteren Feld eingegeben werden. Durch die Aktion „Freigabe“ wird der LSC DFÜ Wareneingang auf den Status „Vorgeprüft“ abgeändert.

Wurde die Lieferung vorab geprüft und es handelt sich nicht um einen Wareneingang, der nur visuell zu prüfen ist, müssen die Packstücke mit der Funktion „Prüfung“ überprüft werden. Dabei ist zu unterscheiden, ob nur die höchste Stufe zu prüfen ist oder die gesamte Struktur.

Ist nur die höchste Stufe zu überprüfen, muss im oberen Feld die Packstücknr. gescannt werden. In der Liste und dem Mengenfeld werden die erwarteten Informationen angezeigt und müssen mit der tatsächlichen Lieferung abgeglichen werden. Mengenabweichungen können über das Mengenfeld eingetragen werden.

Wenn die gesamte Struktur zu prüfen ist, muss bei mehrstufigen Packstrukturen der Master im oberen Feld gescannt werden und alle dazugehörigen Singles im mittleren Feld. Die Liste zeigt den Fortschritt zwischen Soll- und Ist-Anzahl der Singles an. Wurden alle Singles zu einem Master erfasst ist dieser mittels der Aktion „Master beenden“ abzuschließen.